14 - Fysieke distributie

Inhoudsopgave

14.0 - Inleiding14.1 - Aspecten van fysieke distributie

14.2 - Servicegraad

14.3 - Voorraden

14.4 - Magazijnen

14.5 - Transportmiddelen

14.6 - Ketenmanagement

14.7 - Lean denken

14.8 - Samenvatting

14.3 - Voorraden

14.3.1 Formule van Camp

Het aanhouden van voorraad brengt risico's en kosten met zich mee:

- risico dat product niet meer verkocht wordt;

- risico dat product beschadigd of kwijt raakt;

- kosten van de magazijn- of schapruimte;

- kosten van het opslaan in en ophalen uit een magazijn;

- kosten van verzekering van de voorraad;

- rentekosten van het geïnvesteerde vermogen.

Weinig voorraad betekent weinig kosten. Maar als men te weinig voorraad aanhoudt, heeft dat twee consequenties:

- Men kan bestellingen van afnemers niet op het gewenste moment uitleveren.

- Men moet erg vaak kleine hoeveelheden bestellen, wat hoge bestel- en transportkosten veroorzaakt.

Consequenties van nee-verkoop?

De onderneming moet dus antwoord zien te vinden op deze twee vragen:

- Wanneer moet er worden besteld?

- Hoeveel moet er worden besteld?

Voor de beantwoording van deze vragen kun je in de literatuur een groot aantal modellen vinden. Ter illustratie geven we de formule van Camp en een voorbeeldberekening.

14.3.1 - Formule van Camp

De formule van Camp geeft antwoord op de vraag bij welke bestelhoeveelheid van een bepaald product de som van bestel- en voorraadkosten minimaal is. Zo kun je dus berekenen wat de optimale bestelhoeveelheid is.

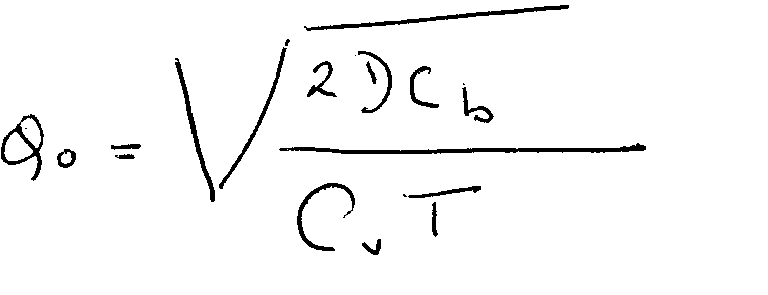

De formule van Camp luidt als volgt:

Hierin is:

q0 = optimale bestelhoeveelheid

D = totaal gevraagde hoeveelheid gedurende tijdseenheid T (bijvoorbeeld één maand)

T = lengte van de waarnemingsperiode in aantal tijdseenheden (bijvoorbeeld 12 maanden)

Cb = kosten per bestelling (bijvoorbeeld administratiekosten, transportkosten)

Cv = kosten van het in voorraad houden van één eenheid gedurende één tijdseenheid

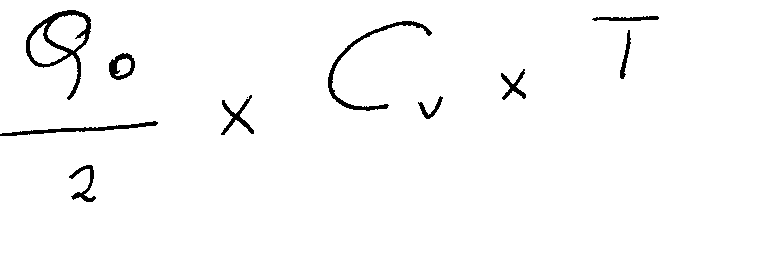

Als je de optimale bestelhoeveelheid q0 hebt berekend, kan je ook de gemiddelde voorraad berekenen. Ga ervan uit dat de voorraad nul is op het moment dat er weer geleverd wordt. De gemiddelde voorraad is dan de helft van de bestelhoeveelheid: q0 / 2.

Als je de voorraadkosten voor de hele waarnemingsperiode wilt berekenen, kun je uitgaan van de gemiddelde voorraad. De voorraadkosten zijn dan:

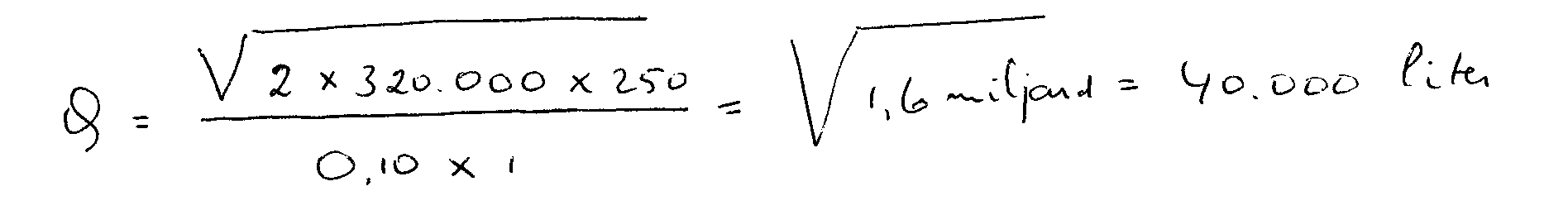

Formule van Camp: een voorbeeld

Jan Weghorst exploiteert een benzinestation in Barneveld. Voor diesel beschikt hij over opslagtanks ter grootte van 50.000 liter. Zijn jaarafzet voor diesel beweegt zich al jaren op het niveau van 320.000 liter. De kosten van voorraad houden van 1 liter diesel bedragen € 0,10 per liter per jaar. Het plaatsen van een bestelling bij de benzinemaatschappij brengt € 250 kosten met zich mee. De levertijd is te verwaarlozen. Jan Weghorst vraag zich af of zijn huidige bestelpolitiek, het plaatsen van een order van 50.000 liter als zijn tanks leeg zijn, wel de juiste is.

Met de formule van Camp valt te berekenen dat de optimale bestelhoeveelheid voor hem 40.000 liter bedraagt. Bij deze bestelhoeveelheid is de som van bestel- en voorraadkosten minimaal:

Jan Weghorst moet 320.000:40.000 = 8 per jaar diesel bestellen.

Dit betekent dat hij zijn bestelpolitiek zal moeten aanpassen. Zijn bestel- en voorraadkosten per jaar worden in de nieuwe situatie:

Bestelkosten 8 x € 250,00 € 2.000,00 Voorraadkosten € 0,10 x (40.000 / 2) € 2.000,00 Totaal € 4.000,00 In de praktijk komt het weinig voor dat de totale vraag per jaar met zekerheid bekend is. In zo’n geval zal men bij het voorraadbeheer moeten beginnen met een schatting van de vraag naar het product. Onzekerheden in de vraag en/of in de levertijd zal men moeten opvangen door naast de ‘normale voorraad’ een ‘veiligheidsvoorraad’ aan te leggen. Hoe hoger deze veiligheidsvoorraad, des te zekerder de leveringsmogelijkheden, maar ook des te hoger de kosten. Hier komt het keuzeprobleem met betrekking tot de kosten en servicegraad van het fysieke distributiesysteem duidelijk naar voren.

ABC-bestelpolitiekUiteraard zullen alle schakels in de distributie bij hun voorraadbeheer graag de optimale bestelhoeveelheid hanteren. In de distributieketen doet zich echter een moeilijkheid voor: niet alle producten ontmoeten dezelfde vraag of hebben dezelfde omzetsnelheid. Denk maar aan de 20/80-regel (de aanname dat 20% van de producten voor 80% van de omzet zorgt). Men zal van het goedlopende product dus meer voorraad moeten houden dan van het andere, en/of er vaker van bestellen.

Het is ondoenlijk om voor elk apart product een apart bestelschema te hanteren. De tussenhandel gebruikt daarvoor de ABC-bestelpolitiek. Men deelt het assortiment in in drie groepen. Als voorbeeld gebruiken we een bloemenwinkel in een winkelcentrum:

- groep A: producten met een hoge omzetsnelheid (snijbloemen);

- groep B: producten met een middelmatige omzetsnelheid (planten);

- groep C: producten met een lage omzetsnelheid (vazen, bloempotten).

De vuistregel is: groep A, de bekende 20%, zorgt voor 80% van de omzet, groep B voor nog eens 15% en groep C voor de resterende 5%.

Op basis hiervan volgt men voor deze groepen een verschillende bestelpolitiek, past men de magazijnindeling aan en decentraliseert men de magazijnen meer of minder (zie tabel 14.1).

Frequentie van

bestellen door winkelplaats van voorraad-

magazijn tbv winkelplaats in magazijn

van winkelGroep A: snijbloemen 4x per week verkoopruimte en op straat niet: alles in verkoopruimte en op straat Groep B: planten 1x per week deels winkelmagazijn; deels groothandel vooraan Groep C: vazen, bloempotten 1x per twee maanden bij producent en groothandel achteraan

Just-In-Time voorraad- en bestelsysteem (JIT)

Als een leverancier altijd precies op tijd (just in time) de juiste hoeveelheid en kwaliteit aflevert, hoeft zijn afnemer zelf alleen maar werkvoorraden aan te houden. Op deze gedachte zijn de Just-In-Time voorraad- en bestelsysteem (JIT-systemen) gebaseerd.

Bij materials management is JIT nog meer van toepassing dan in de fysieke distributie. De grondstoffen en halffabriaken moeten niet te laat komen, maar ook niet te vroeg. Denk aan de aannemer die een betonwagen bestelt: komt die te laat, dan lopen zijn bouwvakkers te niksen; komt die te vroeg, dan is de bekisting nog niet klaar.

De afnemer vraagt soms tegelijk om zero defects, dat wil zeggen dat elk ingekocht product voldoet aan alle vereisten. Ingangscontrole van de te gebruiken producten is dan overbodig. Leverancier en afnemer kunnen gezamenlijk JIT en zero defects realiseren door:

- een strikte kwaliteitscontrole, bijvoorbeeld door de afnemer bij de leverancier of door cer-tificering (gewaarborgde kwaliteit);

- zeer frequente levering, soms meerdere malen per dag; vaak mogelijk doordat de leverancier zijn vestigingsplaats in de buurt van zijn afnemers kiest;

- koppeling van informatiesystemen, zodat de leverancier zelf kan zien hoe groot de voorraad bij de afnemer is en wanneer hij dus moet produceren en afleveren.

De toeleverancier wordt door de hechte samenwerking bijna een ‘interne’ afdeling van de afnemer. We spreken daarom wel van co-makership. De toeleverancier is - zolang hij goed werk levert - bijna zeker van zijn afzet! De afnemer concentreert zijn orders van één bepaald halffabrikaat of onderdeel bij één toeleverancier.

Lekkage

Een winkel kan eigenlijk niet bestaan zonder het aanhouden van voorraden. Maar daarmee bestaat ook het gevaar op 'lekkage', een typische vakterm.

Bij Ahold gaat een tot twee miljard euro per jaar “in rook op” door het fenomeen lekkage: verlies, fraude en diefstal van goederen. Dat zei Ahold-bestuursvoorzitter Anders Moberg op de tweede dag van de ECR-conferentie in Brussel, waar retailers en levensmiddelenfabrikanten praten over samenwerking: collaborative commerce.

Het verdwijnen van goederen door shrinkage (het Engelse woord voor lekkage) zou de Europese consumer goods en retailindustrie 24 miljard euro op jaarbasis kosten, oftewel 2,7 miljoen euro per uur, zoals Colin Peacock, director Global Customer Development van The Gillette Company, de zaal voorhield.

Deze bedragen hebben directe invloed op de winstgevendheid. Door shrinkage te halveren, zouden de winsten van de detailhandel met 30 procent kunnen stijgen, aldus Peacock. Een bijkomend gevolg van shrinkage is dat de schappen vaker leeg zijn dan nodig, wat dus een negatief effect op de omzet heeft.

Moberg projecteerde de Europese cijfers op de omzet van Ahold en noemde discipline, transparantie, aandacht van het topmanagement en samenwerking in de toeleveranciersketen als essentiele onderdelen van de oplossing.

bron: www.emerce.nl]

Meer weten over dit onderwerp? Zie:

Reacties

Er zijn nog geen reacties.Meld je aan met LinkedIn om te reageren